Ciment

Le ciment est un liant hydraulique (qui durcit sous l'action de l'eau), utilisé dans la préparation du béton, et aujourd'hui le plus souvent employé dans la confection des dallages, des parpaings, des enduits et des mortiers.

Le principe est de chauffer à très haute température du calcaire et de l'argile pour former des nodules de silicates de calcium, le clinker. Ceux-ci sont ensuite broyés finement. Lorsque de l'eau est ajoutée il se forme un maillage très solide de nanocristaux de silicates de calcium hydratés.

Les ciments sont actuellement classés sous la dénomination « CEM » suivi d'un chiffre romain allant de I à V suivi d'une lettre majuscule en fonction de leur teneur en clinker et d'autres composants (chaux, fumées de silice, pouzzolane, laitier de hauts fourneaux, etc.). Le terme « ciment Portland » est tombé en désuétude depuis la fin des années 1970, remplacé par les termes « CPA » (ciment Portland pur) et « CPJ » (ciment Portland composé), abandonnés à leur tour lors du passage à la norme européenne, mais qu'on trouve encore dans plusieurs pays. Le mortier de chaux existe depuis l'Antiquité mais le ciment et ses nombreuses applications est une invention du XIXe siècle[réf. nécessaire].

Il est le résultat, à l'origine, de la réaction endothermique entre du calcaire et de l'argile qui, mélangés à de l'eau, font prise et permettent d’agglomérer entre eux des sables et des granulats. Depuis, de nombreux autres éléments sont incorporés en fonction de l'utilisation du ciment, permettant ainsi de constituer de véritables roches artificielles, les bétons et les mortiers.

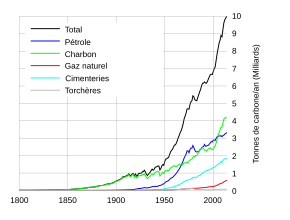

En 2008, plus de deux milliards de tonnes de ciment étaient produites par an dans le monde, à 80 % produits et consommés dans les pays émergents, avec une croissance de plus de 5 % par an de 1991 à 2008[1].

En 2006, pour la seule Europe, ce sont 267 millions de tonnes, soit 13 % de la production mondiale[2]. Cette production est très énergivore, et la production du clinker, son principal constituant[Note 1], est responsable d’approximativement 5 % des émissions de gaz à effet de serre (GES) anthropiques[3],[4], contribuant au réchauffement climatique[5].

Étymologie modifier

Du temps de la Rome antique, les caementa[6] (du latin caementum, signifiant moellon, pierre de construction) désignaient les pierres ajoutées in situ à la chaux pour constituer l'opus caementicium. Vers le Ier siècle apr. J.-C., la Rome antique améliore la technique de la chaux par l’incorporation de sable volcanique de Pouzzoles — pulvere Puteolano, la pouzzolane — ou de tuileaux broyés (testam tunsam, le mélange est appelé alors « opus signinum » dans la terminologie archéologique moderne). Comme le dit Vitruve dans son De architectura (Livre II, chap. 6), le mortier peut résister à l'eau et même faire prise en milieu très humide. Cette vertu est due à la présence d'une grande quantité de silicate d'alumine. En ajoutant à la chaux aérienne de la pouzzolane ou des tuileaux, on la transforme artificiellement en chaux hydraulique. Ce n'est qu'en 1818 que Louis Vicat expliquera les principes de cette réaction, dans sa théorie de l'hydraulicité[7] ouvrant la voie à la découverte du ciment Portland.

Il y a eu par la suite confusion, puis transfert de vocable, le ciment devenant le mortier, puis le liant seul. « Comme il convient de respecter la terminologie maintenant strictement définie par la technique, il faut réserver ce mot à la désignation des ciments qui sont des mélanges artificiels de chaux avec de l'argile et des sels métalliques […] : de tels mélanges étaient évidemment inconnus des Romains »[6].

Un glossaire du début XIXe siècle appelle « ciment », les tuiles, briques ou carreaux cassés et réduits en poudre[8]. Le mortier mêle de la chaux, du sable et du ciment. En 1822, le chimiste allemand Johann Friedrich John, appelle « ciment » les parties étrangères qui donnent à la chaux la propriété de durcir dans l'eau, soit son hydraulicité. Il dit qu'il est possible d'améliorer les chaux qui ne contiennent point le ciment en l'y introduisant par voie sèche[9].

Au XIXe siècle, la comparaison des mortiers des anciens (et surtout ceux qui ont été faits par les Romains) aux mortiers des temps modernes, conduit à supposer que les premiers étaient meilleurs. Plusieurs constructeurs annoncent alors avoir trouvé le secret des mortiers romains mais d'autres remarquent avec raison qu'il n'a subsisté à travers le temps que les constructions faites avec de bonnes chaux dans de bons mortiers[9],[10]. En 1796, James Parker invente le ciment naturel prompt, qui est baptisé improprement « roman cement ». La marque est traduite dans toutes les langues, ce qui donne en français le ciment romain rebaptisé par la suite ciment prompt. Le ciment Portland inventé à cette époque est de même nature.

Définition modifier

Le ciment est un liant, une matière pulvérulente, formant avec l’eau ou avec une solution saline une pâte homogène et plastique, capable d’agglomérer, en durcissant, des substances variées appelées « agrégat » ou « granulat »[11].

C'est une gangue hydraulique durcissant rapidement et atteignant en peu de jours son maximum de résistance. Après durcissement, cette pâte conserve sa résistance et sa stabilité, même sous l’eau. Son emploi le plus fréquent est sous forme de poudre, mélangée à de l'eau, pour agréger du sable fin, des graviers, pour produire du mortier, ou encore du béton.

Un ciment est dit naturel lorsqu'il résulte de la simple cuisson à température modérée (500 à 1 200 °C) d’une marne ou d'un calcaire argileux (ciment prompt, ciment romain, et les premiers ciments Portland sont des ciments naturels) . Il est dit artificiel lorsqu'il résulte de la cuisson à plus haute température (1 450 °C) d’un mélange moulu de calcaire, de marne ou d'argile[12] ou une autre définition : un ciment « artificiel » est un produit provenant de la cuisson de mélanges artificiels (de la main humaine) de silice, d'alumine, de carbonate de chaux, sur lesquels l'eau n'a aucune action, ou qu'une action très lente avant la trituration, et qui, réduits en poudre mécaniquement, font prise sous l’action de l'eau, dans un délai qui varie selon leur proportion.

Historique modifier

Mortiers anciens modifier

La fabrication de liants par calcination de la pierre (four à calcination) est plus ancienne que l'art du potier. Des sols en terrazzo incorporant de la chaux ont été construits dans les constructions du Néolithique précéramique (PPN A et B, environ 9000 à 8000 av. J.-C.) en Anatolie, à Çayönü et Nevalı Çori notamment. L'Égypte emploie un mortier de plâtre pour lier les pierres. Les mortiers auraient ensuite été améliorés par les civilisations suivantes par l'ajout de chaux à de l'argile. Les Grecs emploient le plâtre et la chaux, essentiellement dans la confection d'enduits, de stucs. C'est véritablement les Romains qui généralisent l'usage de la chaux comme mortier. Ils la renforcent avec des tuileaux ou des cendres pouzzolaniques (cendres volcaniques de la région de Pouzzoles ou « Pozzuoli » près de Naples)[13] selon une recette donnée par Vitruve[14],[15] (pas toujours respectée).

L'ajout de pouzzolanes[Note 2], dans un mortier mouillé à l'eau de mer, lui confère une solidité élevée à la suite d'une réaction impliquant l'aluminium d'origine volcanique qui stabilise le complexe d'hydrate de silicate de calcium, avant qu'un phénomène de carbonatation ne durcisse plus encore le mortier, lui permettant notamment de bien résister aux attaques de la mer, comme en baie de Naples où l'on trouve des maçonneries de plus de 2 000 ans (mieux que le ciment Portland actuel[16]).

Puis jusqu’à l'Époque moderne, le mortier consiste en un mélange de chaux, additionnée de tuileaux ou briques concassées, dont l'argile possède des propriétés hydrauliques. La pouzzolane[Note 3] est très utilisée en addition.

Le mortier de chaux des Romains consommant moins d'énergie à la production, 900 °C étant nécessaires pour la calcination du calcaire (contre les 1 450 °C nécessaires pour le ciment Portland[16]), le modèle économique d'une alternative à la chaux permettrait de réduire les émissions de gaz à effet de serre des cimenteries. En France, des gisements de pouzzolane sont d'autre part disponibles (Auvergne, Velay, Vivarais, Provence).

Découverte moderne modifier

Le ciment ne prit son acception contemporaine qu'au XIXe siècle, lorsque Louis Vicat identifia le phénomène d'hydraulicité des chaux en 1817[17], et celle des ciments, qu'il appelait « chaux éminemment hydrauliques » ou « chaux limites », en 1840.

La recherche sur l'hydraulicité des chaux débuta à la fin du XVIIIe siècle pour aboutir vers 1840, à la fabrication des ciments modernes. Elle concernait les chaux grasses, non hydrauliques, qui ne durcissent pas sous l'eau, les chaux hydrauliques qui durcissent même sous l'eau, les chaux éminemment hydrauliques (riches en argiles) qui se solidifient très rapidement, et les chaux limites (trop riches en argiles) qui se solidifient très rapidement puis se décomposent, si elles ne sont pas cuites au degré de fusion pâteuse.

En 1796, James Parker découvrit sur l'Île de Sheppey, en Grande-Bretagne, le ciment prompt (une chaux éminemment hydraulique ou ciment naturel à prise rapide, cuit à 900 °C comme les chaux naturelles ordinaires) qu'il baptisa commercialement ciment romain. Ce ciment acquit par la suite, de 1820 à 1920 environ, une grande réputation. Il fut fabriqué dans toute l'Europe et servait à faire des moulages au gabarit, ou à fabriquer des pierres artificielles de ciment moulé. Au début du XIXe siècle, toute l'Europe s'active, la France surtout, pour ne rien devoir aux Britanniques ni à la pouzzolane italienne. En 1817, le Français Louis Vicat découvrit le principe d'hydraulicité des chaux — concernant la proportion d'argile et la température de cuisson — et publia ses travaux sans prendre de brevet. En 1824, le Britannique Joseph Aspdin déposa un brevet pour la fabrication d'une chaux hydraulique à prise rapide qu'il appela commercialement le « ciment Portland », car la couleur de son produit ressemblait aux célèbres pierres des carrières de la péninsule de « Portland » situées en Manche. C'est un ciment similaire à ceux que décrivit Vicat, encore que son brevet soit imprécis. Mais il fallut attendre 1840, et la découverte des principes d'hydraulicité des ciments lents (dits aujourd'hui ciments Portland) toujours par Louis Vicat (Société des Ciments Vicat) — une cuisson à la température de fusion pâteuse soit 1 450 °C qui permit d'obtenir le clinker — pour voir une réelle fabrication de ces ciments modernes, et voir apparaître ensuite une architecture de béton coffré puis de béton armé.

La première usine de ciment a été créée par Dupont et Demarle en 1846 à Boulogne-sur-Mer (Ciments français). Le développement n'a pu se faire que grâce à l'apparition de matériel nouveaux, comme le four rotatif et le broyeur à boulets. Les procédés de fabrication se perfectionnèrent sans cesse, et le temps nécessaire pour produire une tonne de clinker, constituant de base du ciment, est passé de quarante heures en 1870, à environ trois minutes actuellement.

Principes et méthodes de fabrication modifier

La fabrication de ciment se réduit schématiquement aux trois opérations suivantes :

- préparation du cru ;

- cuisson ;

- broyage et conditionnement.

Il existe quatre méthodes de fabrication du ciment qui dépendent essentiellement des matériaux :

- fabrication du ciment par voie humide (la plus ancienne), 2,5 % de la production européenne en 2008[2] ;

- fabrication du ciment par voie semi-humide (dérivée de la voie humide), 7,5 % de la production européenne en 2008 avec la semi sèche ;

- fabrication du ciment par voie sèche (la plus utilisée), 92 % de la production européenne en 2008 ;

- fabrication du ciment par voie semi-sèche (dérivée de la voie sèche).

La composition de base des ciments actuels est un mélange de silicates et d’aluminates de calcium, résultant de la combinaison de la chaux (CaO) avec de la silice (SiO2), de l’alumine (Al2O3), et de l’oxyde de fer (Fe2O3). La chaux nécessaire est fournie par des roches calcaires, l’alumine, la silice et l’oxyde de fer par des argiles. Ces matériaux se trouvent dans la nature sous forme de calcaire, argile ou marne et contiennent, en plus des oxydes déjà mentionnés, d’autres oxydes.

Le principe de la fabrication du ciment est le suivant : calcaires et argiles sont extraits des carrières, puis concassés, homogénéisés, portés à haute température (1 450 °C) dans un four à calcination. Le produit obtenu après refroidissement rapide (la trempe) est le clinker.

Un mélange d’argile et de calcaire est introduit dans un four tubulaire rotatif légèrement incliné chauffé par une flamme aux environs de 2 000 °C. Cette flamme est alimentée par différents combustibles solides, liquides ou gazeux. Au contact des gaz chauds la matière s'échauffe progressivement. À l'entrée la température de l'ordre de 800 °C provoque la déshydratation des argiles et la décarbonation du calcaire pour produire la chaux (CaO). Puis la chaux se combine d'une part à l'alumine et à l'oxyde de fer pour former des aluminates et aluminoferrites de calcium, et d'autre part, à la silice pour former du silicate bicalcique (bélite). La température augmentant tandis que la matière progresse vers la flamme, les aluminates (1 450 °C) et aluminoferrites (1 380 °C) fondent : cette étape finale de fusion pâteuse (sintering, frittage) à la plus haute température atteinte par le four est essentielle car elle favorise la formation de silicate tricalcique (alite) à partir du silicate bicalcique (bélite) et de la chaux restante. Les cimentiers recherchent la plus haute teneur possible du clinker en alite, la phase minérale aux propriétés chimiques et mécaniques les plus utiles dans le clinker (voir plus loin l'explication concernant la résistance mécanique du béton après la prise du ciment). À cette fin, en sortie de four, le clinker doit être refroidi le plus rapidement possible afin de minimiser la transformation chimique exothermique non-souhaitée en sens inverse qui diminuerait la teneur du clinker en alite.

- C2S + C + chaleur → C3S : Formation endothermique de l'alite favorisée à haute température.

La réaction en sens inverse s'écrit comme suit :

- C3S → C2S + C + chaleur : Décomposition exothermique de l'alite survenant au refroidissement.

Note : les équations ci-dessus sont écrites en utilisant la notation cimentière. La formule chimique de l'alite en notation chimique normale est Ca3SiO5 ou 3 CaO • SiO2.

En effet, plus tard, lors de la mise en œuvre du béton sur les chantiers de construction, c'est l'hydratation du silicate tricalcique (C3S, alite) qui donnera l'essentiel de sa résistance au béton à base de ciment Portland. C'est pourquoi on cherche toujours à maximiser la formation de la phase alite à très haute température dans le four (1 450 °C) et à refroidir/solidifier ensuite le clinker le plus rapidement possible pour figer (solidifier, tremper) cette phase minérale et éviter qu'elle ne se décompose en bélite et oxyde de calcium. Une fois le clinker solidifié, sa composition minéralogique ne peut plus changer, les équilibres chimiques alite/bélite ne pouvant varier avec des vitesses significatives qu'en phase liquide fondue (nécessaire à la mobilité des espèces chimiques réactionnelles).

Fabrication par voie humide modifier

Cette voie est utilisée depuis longtemps. C’est le procédé le plus ancien, le plus simple mais qui requiert le plus d’énergie.

Dans ce procédé, le calcaire et l’argile sont broyés finement et mélangés avec l’eau de façon à constituer une pâte assez liquide (28 à 42 % d’eau). On brasse énergiquement cette pâte dans de grands bassins de huit à dix mètres de diamètre, dans lesquels tourne un manège de herses.

La pâte est ensuite entreposée dans de grands bassins de volumes de plusieurs milliers de mètres cubes, où elle est continuellement malaxée et homogénéisée. Ce mélange est appelé le « cru ». Des analyses chimiques permanentes permettent de contrôler la composition de cette pâte et d’apporter les corrections nécessaires avant sa cuisson.

La pâte est ensuite acheminée à l’entrée d’un four rotatif, chauffé à son extrémité par une flamme intérieure. Ce four rotatif légèrement incliné est constitué d’un cylindre d’acier dont la longueur peut atteindre deux cents mètres. On distingue à l’intérieur du four plusieurs zones, dont les trois principales sont :

- la zone de séchage ;

- la zone de décarbonatation ;

- la zone de clinkérisation.

Les parois de la partie supérieure du four (zone de séchage — environ 20 % de la longueur du four) sont garnies de chaînes marines afin d’augmenter les échanges caloriques entre la pâte et les parties chaudes du four.

Fabrication par voie sèche modifier

Après avoir été finement broyée, la poudre (farine) est transportée depuis le silo d'homogénéisation (voir paragraphe ci-dessous) jusqu’au four, soit par pompe, aéroglisseur (lit fluidisé) puis par aérolift ou élévateur.

Les fours sont constitués de deux parties :

- le préchauffage : dans une tour de préchauffage (structure verticale fixe) constituée de cyclones et d'échangeurs de chaleur, ou sur une grille Lepol (voir schéma p. 32 [2]) ;

- le four ou tronçon rotatif.

Dans une tour de préchauffage, les gaz réchauffent la farine crue qui circule dans les cyclones en sens inverse, par gravité. La farine en s'échauffant au-delà des 800 °C environ va se décarbonater (partiellement) en libérant du dioxyde de carbone (CO2) et son eau. Ce deuxième procédé est plus efficace et beaucoup plus rapide que les grilles. La farine chaude pénètre ensuite dans le tronçon rotatif analogue à celui utilisé dans la voie humide, mais beaucoup plus court.

La méthode de fabrication par voie sèche pose aux fabricants d’importants problèmes techniques :

La ségrégation possible entre argile et calcaire dans les préchauffeurs. Le système utilisé pourrait en effet être néfaste : il est de fait utilisé ailleurs pour trier des particules. Dans le cas de la fabrication des ciments, il n’en est rien. La poudre reste homogène. Ceci peut s'expliquer par le fait que l’argile et le calcaire ont la même masse volumique (2,70 g/cm3). De plus, le matériel a été conçu dans cet esprit et toutes les précautions ont été prises.

Le problème des poussières, dont les nuisances sanitaires et environnementales obligent les fabricants à installer des dépoussiéreurs, ce qui augmente considérablement les investissements de la cimenterie.

Les dépoussiéreurs utilisés pour traiter les gaz du four sont :

- les électrofiltres constitués de grilles de fils métalliques mis sous haute tension électrique et sur lesquels viennent se fixer des grains de poussière ionisée. Ces grains de poussière s’agglomèrent et, sous l’action de vibreurs ou de marteaux qui agitent les fils, retombent au fond du dépoussiéreur où ils sont récupérés et renvoyés dans le four. En dehors des pannes, ces appareils ont des rendements de l’ordre de 99 %, mais absorbent une part importante du capital d’équipement de la cimenterie. Les problèmes rencontrés sont similaires à ceux rencontré dans l'application de peintures liquides ou en poudre : problèmes de pointes, d'angles concaves, d'amorçage. La température et l'humidité doivent être contrôlés et régulés, de même que l'usure mécanique (pièces de frappage) : l'entretien doit donc être régulier[18],[19].

- les filtres à manches, que l'on retrouve dans d'autres industries (menuiserie industrielle mais aussi artisanale) : le problème est ici le colmatage nécessitant des procédés de décolmatage par inversion de flux, raclage, agitation...

Le choix entre les deux technologies n'est pas évident. Les contrôles par la DREAL sanctionnent tout dépassement[18], avec arrêt de production possible...

Voie humide et voie sèche (suite) modifier

Le clinker à la sortie du four, passe dans des refroidisseurs (trempe du clinker), dont il existe plusieurs types comme les refroidisseurs à grille, ou à ballonnets. La vitesse de trempe a une influence sur les propriétés du clinker (phase vitreuse).

De toute façon, quelle que soit la méthode de fabrication, à la sortie du four, on obtient un même clinker qui est encore chaud, d'environ 600 à 1 200 °C. Il faut ensuite le broyer très finement et très régulièrement avec environ 5 % (en poids) de gypse (CaSO4 · 2 H2O) afin de pouvoir maîtriser la prise du ciment lors de son hydratation au contact de l'eau. L'ajout de gypse est indispensable pour éviter la prise trop rapide et incontrôlable du ciment lors de l'hydratation de l'aluminate tricalcique (3 CaO · Al2O3 noté également C3A), la phase la plus réactive et dont la réaction d'hydratation est la plus exothermique des 4 phases minérales constituant le clinker. Les ions sulfates libérés par la dissolution du gypse forment un fin film d'ettringite tapissant la surface des particules de C3A. L'accès de l'eau aux grains de C3A devient alors plus difficile ce qui ralentit leur hydratation et permet d'éviter une prise fulgurante (flash setting en anglais) du ciment.

Le broyage est une opération délicate et coûteuse, non seulement parce que le clinker est un matériau dur, mais aussi parce que même les meilleurs broyeurs ont des rendements énergétiques déplorables.

Les broyeurs à boulets sont de grands cylindres disposés presque horizontalement, remplis à moitié de boulets d’acier et que l’on fait tourner rapidement autour de leur axe (20 tr/min). Le procédé est le même que pour le broyage de pigments. Certains broyeurs ont des compartiments qui permettent d’affiner progressivement. Le clinker/ciment y atteint une température élevée (160 °C), ce qui peut nécessiter l’arrosage extérieur des broyeurs. On introduit le clinker avec des adjuvants dans la partie haute, puis on récupère la poudre dans la partie basse : on peut maintenant parler de ciment.

Lors du broyage à circuit ouvert, le clinker ne passe qu’une fois dans le broyeur. Lors du broyage en circuit fermé, le clinker passe rapidement dans le broyeur, puis à sa sortie, est trié dans un cyclone. La fraction fine correspondant à la granulométrie requise pour le ciment est séparée de la fraction grossière qui est renvoyée dans le broyeur. Le broyage a pour but de réduire les grains du clinker en poudre, et de permettre l’ajout du gypse (environ 4 %) et éventuellement d'autres adjuvants pour réguler quelques propriétés du ciment Portland, comme son temps de prise et de durcissement.

À la sortie du broyeur, le ciment est à une température environ de 160 °C, et avant d'être transporté vers des silos de stockage, il doit passer au refroidisseur à force centrifuge pour que sa température soit maintenue à environ 65 °C.

Le problème de l’homogénéité du cru est délicat. Voir ci-dessous comment il pouvait être résolu au moyen d’une préhomogénéisation puis d’une homogénéisation.

Fabrication modifier

Elle se fait en six étapes principales :

- l'extraction ;

- l'homogénéisation ;

- le séchage et le broyage ;

- la cuisson ;

- le refroidissement ;

- le broyage.

Les adjuvants conduisant à la différentiation des produits et des gammes peuvent être adjoints lors du broyage ou après, dans des mélangeurs, et même en centrale à béton.

Extraction modifier

L'extraction consiste à extraire les matières premières : le calcaire (CaCO3) de 75 à 80 % et l'argile (SiO2–Al2O3) de 20 à 25 %, à partir de carrières.

Les deux carrières peuvent être sur le même site (La Malle- Lafarge[20]) ou distantes (Djebel Oust-Votorantim, Tunisie). Ces matières premières sont extraites des parois rocheuses par abattage à l'explosif ou à la pelle mécanique. La roche est acheminée par tombereaux (dumpers), ou bandes transporteuses vers un atelier de concassage. Elles sont mélangées en prélevant au chargeur dans les différents tas de matière première en tête de ligne des bandes de transport vers l'usine. Selon l’origine (plusieurs carrières, carrières hétérogènes) et la qualité des matières premières, ce mélange peut être corrigé au niveau du concassage[20] puis ultérieurement, par apport de bauxite, oxyde de fer ou autres matériaux fournissant le complément d’alumine et de silice requis.

Homogénéisation modifier

La phase d'homogénéisation consiste à créer un mélange homogène aux proportions chimiques bien définies. Cette opération se fait soit dans un hall de préhomogénéisation (généralement des dômes de stockage[20]), où on obtient le mélange homogène en disposant la matière en couches horizontales superposées (bandes à dépôt rotatif), puis en la reprenant verticalement à l'aide d'une roue-pelle ; soit dans un silo vertical par brassage par air comprimé.

Les matières premières sont échantillonnées en entrant (tour d'échantillonnage) et en continu ensuite, dosées et mélangées de façon à obtenir une composition chimique standard, la plus stable possible dans le temps :

Composition chimique d'un cru standard :

- 77 à 83 % de carbonate de calcium ;

- 13 à 14 % de silice ;

- 2 à 4 % d'alumine ;

- 1,5 à 3 % d'oxyde ferrique.

Une prise d'échantillons en continu permet de déterminer la quantité des différents ajouts nécessaires (oxyde de fer, alumine et silice).

Si la composition peut varier d'une cimenterie à l'autre, la composition chimique du cru doit rester dans des proportions ne variant que très peu en particulier pour la conduite du four (qualité du produit mais aussi combustibles, préservation du four et maîtrise des rejets)

Séchage et broyage modifier

Le séchage et le broyage sont l'étape qui favorise les réactions chimiques ultérieures. Les matières premières sont séchées et broyées très finement (de l’ordre du micron) dans des broyeurs à boulets, ou, plus récemment, dans des broyeurs verticaux à meules, plus économes en énergie.

On distingue trois types principaux de « voies » en fonction du type de préparation :

- la voie humide : c’est la technique la plus ancienne et la plus gourmande en énergie (énergie nécessaire à l’évaporation de l’excédent d’eau).

Dans les deux techniques suivantes, les matières premières sont parfaitement homogénéisées et séchées sous forme de « cru » ou « farine » ;

- la voie sèche : la farine est introduite dans le four sous forme pulvérulente après un préchauffage dans une tour à échangeurs thermiques ;

- la voie semi-sèche : avant introduction dans le four, la farine est transformée en « granules » par humidification dans des granulateurs : la farine est mélangée à de l'eau pour avoir environ 13 % d'humidité, puis ces granules sont préchauffées (350 °C) et décarbonatés (900 °C) avant de tomber dans le four.

Le cru est ensuite introduit dans un long four (60 à 200 m) rotatif (1,5 à 3 tr/min), tubulaire (jusqu’à 6 m de diamètre), légèrement incliné (2 à 3 % d’inclinaison).

Cuisson modifier

Le cru va suivre différentes étapes de transformation lors de sa lente progression dans le four, vers la partie basse, à la rencontre de la flamme. Cette source de chaleur est alimentée au charbon broyé, fioul lourd, gaz, ou encore en partie avec des combustibles de substitution provenant d'autres industries, tels que le coke de pétrole, les pneus usagés, les RBA, les farines animales, les huiles usagées, ou de centres de recyclage tels que les DSB ou les DIB. On parle aussi de CSR (combustible solide de récupération).

La température nécessaire à la clinkérisation est de l'ordre de 1 450 °C. L'énergie consommée se situe entre 3 200 et 4 200 MJ/t de clinker, qui est le produit semi-fini obtenu à la fin du cycle de cuisson. Il se présente sous forme de granules grises.

À la sortie du four, le clinker doit être refroidi et broyé avant d'être entreposé dans des silos.

Le clinker résulte d'une suite de réactions physico-chimiques (clinkérisation) permettant :

- la décarbonatation du carbonate de calcium (donnant la chaux vive) ;

- la scission de l'argile en silice et alumine ;

- la combinaison de la silice et de l'alumine avec la chaux pour former des silicates et des aluminates de calcium.

Refroidissement modifier

Dans le cas des ciments gris, le clinker est refroidi, dans la plupart des cimenteries actuelles, par un refroidisseur à grilles :

- le clinker va progresser à l'intérieur du refroidisseur grâce aux à-coups répétés des grilles sur lesquelles il repose ;

- au travers des grilles, de puissants ventilateurs vont souffler sous le clinker afin de le refroidir ;

- à l'entrée ou à la sortie du refroidisseur, selon le modèle utilisé, un concasseur à un ou plusieurs rouleaux va le broyer de manière grossière.

Dans le cas du ciment blanc, plus fragile que le gris car il doit rester immaculé, un refroidisseur rotatif est inséré entre le four rotatif et le refroidisseur à grilles. Il s'agit d'un cylindre légèrement incliné qui tourne sur lui-même et à l'intérieur duquel de l'eau est pulvérisée à l'aide de multiples buses. Bien que sa composition chimique soit légèrement différente, c'est grâce au refroidisseur rotatif que le ciment peut rester blanc : le clinker doit être très rapidement refroidi en sortie du four, avant de s'oxyder au contact de l'air. La taille des refroidisseurs à grilles utilisés sur les lignes de ciment blanc est réduite, car le refroidisseur rotatif a déjà accompli une partie de leur travail.

Broyage modifier

Le clinker est ensuite finement broyé pour conférer au ciment des propriétés hydrauliques actives. Ce broyage s'effectue dans des broyeurs à boulets, dispositifs cylindriques chargés de boulets d'acier et mis en rotation, et dans des broyeurs verticaux.

Lors de cette étape, le gypse (3 à 5 %), indispensable à la régulation de prise du ciment, est ajouté au clinker. On obtient alors le ciment Portland artificiel (CEM I)

Les ciments à ajouts (CEM II à V) sont obtenus par l'addition, lors de la phase de broyage, d'éléments minéraux supplémentaires contenus dans des matériaux tels que :

- le laitier de hauts fourneaux (résidus sidérurgique issu de la fusion du minerai de fer avec du coke en hauts fourneaux, aux propriétés hydrauliques proches de celles du clinker) ;

- les cendres volantes de centrales électriques ;

- les fillers calcaires (granulats) ;

- les pouzzolanes (naturelles ou artificielles).

Broyage très fin modifier

EMC (Energetically Modified Cement)[21] est un ciment produit selon un procédé breveté de co-broyage intense de ciment CEM avec différentes charges, comme sable fin, quartzite, pouzzolane ou cendres volantes. Il possède les mêmes caractéristiques physiques[22] que les ciments Portland artificiels CEM, mais avec ≤50 % moins de ciment, énergie et émissions de CO2.

Chimie modifier

Phases cimentières modifier

Pour désigner les phases cimentières, on utilise en général une notation abrégée dite « notation shorthand » ou « notation cimentière » utilisant l'initiale des oxydes à la place des symboles chimiques classiques : C pour CaO (chaux), S pour SiO2 (silice), A pour Al2O3 (alumine), M pour MgO (oxyde de magnésium ou périclase) et F pour Fe2O3 (hématite).

Les phases couramment rencontrées dans l'industrie du ciment sont :

- alite ou silicate tricalcique C3S : (CaO)3(SiO2) ; cette phase est la plus importante. Elle consiste en environ deux tiers du produit final ;

- aluminate ou aluminate tricalcique C3A : (CaO)3(Al2O3) ;

- bélite, silicate dicalcique ou silicate de dicalcium, C2S : (CaO)2(SiO2) ;

- calcaire (limestone) : CaCO3 ;

- célite phases « interstitielles » « celite » C3A, impure et solution solide de ferrite « C4AF » ;

- chaux libre (free lime) : CaO, la teneur doit être en général inférieure à 2 % en masse dans le clinker (la quantité de chaux libre augmente lorsque la température du four baisse) ;

- ferrite, aluminoferrite, brownmillerite (en) ou ferro-aluminate tétracalcique (en) C4AF : (CaO)4(Al2O3)(Fe2O3), on voit parfois la demi-formule (CaO)2FeAlO3 ;

- gypse : CaSO4.2H2O ; chauffé entre 60 °C et 200 °C, le gypse se déshydrate et donne le plâtre ;

- périclase : MgO ;

- portlandite : hydroxyde de calcium Ca(OH)2, provenant de l'hydratation de la chaux libre ;

- sable, silice : SiO2.

La composition chimique garantit les qualités du ciment à terme, c’est-à-dire pendant sa fabrication, et également des mois, voire des années après sa commercialisation. Des analyses sont donc effectuées sur des échantillons prélevés régulièrement tout au long du processus de la fabrication. On analyse également les matières premières et les combustibles afin de connaître leur teneur en différents composés, et de pouvoir ainsi les doser. Ces analyses sont devenues d'autant plus importantes que la fabrication du ciment a de plus en plus recours à des produits de recyclage, tant dans les matières premières (par exemple le laitier) que pour les combustibles (déchets ne dégageant pas de fumées toxiques, farines animales, etc.). Par ailleurs, cette analyse permet également un pilotage rétroactif du four : lorsque le taux de chaux libre (CaO) est trop important, cela signifie que le four n'est pas assez chaud.

La qualité finale est évaluée par des modules, c'est-à-dire des valeurs calculées à partir de la composition. On définit par exemple :

- le module de saturation de Kühl :

- le module silicique (MS ou SR) :

- le module alumino-ferrique (AF ou AR) :

Contamination modifier

La présence de chlore (chlorures) et de soufre (sulfates, sulfure) dans les matières premières est problématique. En effet, lors du chauffage, le chlore et le soufre se volatilisent et réagissent avec les composés alcalins pour former des chlorures et sulfures alcalins. En effet, les chlorures et les sulfates subissent un cycle (interne ou externe) et, en l'absence d'alcalin comme le potassium et le sodium (K2O et Na2O) avec qui réagissent les chlorures et les sulfates, des concrétions de sulfates en forme d'anneau se forment au niveau des tours de préchauffage.

Tests en laboratoire modifier

Mesures physiques modifier

- Surface spécifique

La finesse de broyage d'un ciment est exprimée par sa surface spécifique, c'est-à-dire la surface développée par unité de masse ; cette valeur s'exprime en [cm2/g]. Elle est mesurée au moyen du test de Blaine, dit de perméabilité à l'air, selon la relation d'Arcy-Kozeny, qui établit que la traversée d'un lit de granules par un fluide est affectée par la surface spécifique de ces granules. Ainsi, en calculant la durée que met un gaz sous pression à traverser un volume donné de granules, on peut déduire la surface des granules. Plus le broyage est fin, plus la surface calculée est importante. Cette expérience se produisant dans un volume déterminé, on peut imaginer obtenir une surface développée infinie en broyant toujours plus finement le ciment. Il s'agit là d'une application industrielle d'un modèle expliqué par les mathématiques fractales : une dimension d'ordre n, finie, englobant une dimension d'ordre n-1, tendant vers l'infini.

- Mesure du temps de prise

- Granulométrie

La finesse du ciment produit est calculée, celle-ci diffère selon le type de ciment.

- Essai mécanique

Mesures chimiques modifier

En général, les analyses chimiques réalisées sur un ciment sont :

- la détermination de la perte au feu (loss on ignition) : c'est-à-dire déterminer la matière organique par incinération. Matière première → CO2 + H2O + éléments oxydables ;

- la teneur en soufre par gravimétrie ;

- la teneur en chlorures par dosage de Volhart ;

- la teneur en carbonates, CO2 et chaux libre.

En industrie, ces tests sont réalisés manuellement mais aussi par spectrométrie toutes les heures afin de contrôler la production et de rester dans les valeurs attendues ;

- la spectrométrie utilisée est la spectrométrie de fluorescence des rayons X (XRF) pour la détermination des taux de : SiO2, Al2O3, Fe2O3, TiO2, CaO, MgO, Na2O, K2O, SO3, P2O5, MnO, Cr2O3 et SrO. Ces taux sont utilisés pour le calcul des différents modules mentionnés dans le chapitre précédent ;

- la diffractométrie de rayons X (XRD) pour mesurer la valeur en chaux libre.

En général, la XRF est couplée avec la XRD.

Réaction de prise modifier

Le silicate de calcium hydraté est le principal produit de l'hydratation du ciment et est principalement responsable de la résistance des matériaux à base de ciment.

Catégories et types de ciment modifier

Les ciments incorporent les composants suivants en diverses proportions : clinker et laitier de haut fourneau, éventuellement cendres volantes siliceuses et calcaires. Suivant la proportion de chacun de ces éléments, on peut les classer de manière standardisée. La désignation des ciments est en effet normalisée[23]. Il existe cinq grandes catégories de ciments courants reconnus par la norme européenne EN 197-1 auxquelles est venue s'ajouter en 2021 une sixième catégorie de ciments bas carbone répondant à la nouvelle norme EN 197-5 :

| – CEM I | : ciment Portland pur ; |

| – CEM II | : ciment Portland composé ; |

| – CEM III | : ciment de haut fourneau ; |

| – CEM IV | : ciment pouzzolanique ; |

| – CEM V | : ciment composé ; |

| – CEM VI | : ciment bas carbone (nouvelle norme EN 197-5:2021)[24],[25],[26]. |

Les ciments blancs à faible teneur en oxydes de fer (et donc pauvres en phase C4AF et nécessitant de ce fait des fours de production à température plus élevée, 1 700 °C) ne constituent pas une catégorie à part entière mais entrent dans la catégorie CEM I ou CEM II.

Le nombre de types de ciments est passé à dix à partir de 1994 avec l’évolution de la norme NF EN 197-1. En 2020, on comptait vingt-sept types de ciments courants depuis la parution de la norme européenne EN 197-1 en 2001. En 2021, les ciments bas carbone CEM II/C-M (M pour mélange) et CEM VI sont encore venu enrichir la famille des ciments[27]. A terme, les ciments bas carbone doivent remplacer le CEM I Portland pur dont la production de clinker est grande émettrice de CO2. Les nouveaux ciments CEM II/C-M et CEM VI bas carbone développés par l'industrie cimentière pour réduire les émissions de CO2 afin de pouvoir respecter les engagements de la conférence de Paris de 2015 sur les changements climatiques (COP21) sont couverts par la nouvelle norme EN 197-5:2021[24],[25],[26].

La classification des types de ciment se fait par le rajout d'une lettre après la catégorie :

| Notation des produits (types de ciment courant) |

Composition (pourcentage en masse pour les constituants principaux et secondaires) | Constituants secondaires | |||||||||||

| Constituants principaux | |||||||||||||

| Clinker | Laitier de haut fourneau |

Fumée de silice |

Pouzzolanes | Cendres volantes | Schiste calciné |

Calcaire | |||||||

| naturelle | naturelle calcinée |

siliceuse | calcique | ||||||||||

| K | S | D | P | Q | V | W | T | L | LL | ||||

| CEM I | Ciment Portland artificiel | CEM I | 95-100 | - | - | - | - | - | - | - | - | - | 0-5 |

| CEM II | Ciment Portland composé |

CEM II/A-S | 80-94 | 6-20 | - | - | - | - | - | - | - | - | 0-5 |

| CEM II/B-S | 65-79 | 21-35 | - | - | - | - | - | - | - | - | 0-5 | ||

| Ciment Portland composé à la fumée de silice |

CEM II/A-D | 90-94 | - | 6-10 | - | - | - | - | - | - | - | 0-5 | |

| Ciment Portland composé à la pouzzolane |

CEM II/A-P | 80-94 | - | - | 6-20 | - | - | - | - | - | - | 0-5 | |

| CEM II/B-P | 65-79 | - | - | 21-35 | - | - | - | - | - | - | 0-5 | ||

| CEM II/A-Q | 80-94 | - | - | - | 6-20 | - | - | - | - | - | 0-5 | ||

| CEM II/B-Q | 65-79 | - | - | - | 21-35 | - | - | - | - | - | 0-5 | ||

| Ciment Portland composé aux cendres |

CEM II/A-V | 80-94 | - | - | - | - | 6-20 | - | - | - | - | 0-5 | |

| CEM II/B-V | 65-79 | - | - | - | - | 21-35 | - | - | - | - | 0-5 | ||

| CEM II/A-W | 80-94 | - | - | - | - | - | 6-20 | - | - | - | 0-5 | ||

| CEM II/B-W | 65-79 | - | - | - | - | - | 21-35 | - | - | - | 0-5 | ||

| Ciment Portland composé

au |

CEM II/A-T | 80-94 | - | - | - | - | - | - | 6-20 | - | - | 0-5 | |

| CEM II/B-T | 65-79 | - | - | - | - | - | - | 21-35 | - | - | 0-5 | ||

| Ciment Portland composé au calcaire |

CEM II/A-L | 80-94 | - | - | - | - | - | - | - | 6-20 | - | 0-5 | |

| CEM II/B-L | 65-79 | - | - | - | - | - | - | - | 21-35 | - | 0-5 | ||

| CEM II/A-LL | 80-94 | - | - | - | - | - | - | - | - | 6-20 | 0-5 | ||

| CEM II/B-LL | 65-79 | - | - | - | - | - | - | - | - | 21-35 | 0-5 | ||

| Ciment Portland composé divers |

CEM II/A-M | 80-94 | 6-20 | 0-5 | |||||||||

| CEM II/B-M | 65-79 | 21-35 | 0-5 | ||||||||||

| CEM III | Ciment de haut fourneau |

CEM III/A | 35-64 | 36-65 | - | - | - | - | - | - | - | - | 0-5 |

| CEM III/B | 20-34 | 66-80 | - | - | - | - | - | - | - | - | 0-5 | ||

| CEM III/C | 5-19 | 81-95 | - | - | - | - | - | - | - | - | 0-5 | ||

| CEM IV | Ciment pouzzolanique |

CEM IV/A | 65-89 | 11-35 | 0-5 | ||||||||

| CEM IV/B | 45-64 | 36-55 | 0-5 | ||||||||||

| CEM V | Ciment composé |

CEM V/A | 40-64 | 18-30 | - | 16-30 | - | - | - | - | 0-5 | ||

| CEM V/B | 20-38 | 31-50 | - | 31-50 | - | - | - | - | 0-5 | ||||

CEM I ou ciments Portland modifier

Les ciments CEM I (Ordinary Portland Cement, OPC, en anglais) sont classés selon leur résistance minimale absolue à la compression, mesurée en MPa, à 28 jours. La classe indique la résistance, ainsi un ciment 32,5 a une résistance de 30 MPa ; un 52,5, une résistance de 50 MPa, selon le tableau ci-dessous[28].

La lettre L, N, R indique la rapidité de prise, respectivement lente, normale, rapide. Ainsi, des réalisations au ciment 52.5 R, ayant acquis une résistance suffisante (28 MPa à deux jours), pourront être décoffrés tôt, alors que des réalisations équivalentes en 32,5 N (14 MPa à 7 jours) devront patienter plus longtemps avant décoffrage.

| Classes | Résistance à 28 jours en MPa |

|---|---|

| 32,5 L, N & R | 30 |

| 42,5 L, N & R | 40 |

| 52,5 L, N & R | 50 |

Ce qui différencie, les ciments 32.5, 42.5 et 32.5 (L, N & R), c'est uniquement la finesse à laquelle ils ont été moulus. Les ciments 52.5 sont moulus très fins. Ils possèdent une surface spécifique élevée et par conséquent réagissent très vite au contact de l'eau. Les ciments R sont moulus plus finement que les N. Les ciments 32.5 et les L sont moulus de façon plus grossière et leur prise est moins rapide. De même, la résistance à la compression à 28 jours est plus élevée pour un ciment CEM I 52.5 que pour un 32.5, car la répartition et l'enchevêtrement des grains de ciment dans le béton frais et puis durci est plus homogène et cela confère à la pâte de ciment durcie une résistance à la compression plus élevée.

Les ciments Portland purs (CEM I) sont ceux qui produisent après hydratation la plus grande quantité de portlandite (Ca(OH)2, hydroxyde de calcium) et de ce fait possèdent la plus grande capacité tampon chimique permettant de freiner la vitesse de propagation du front de carbonatation dans l'enrobage de béton protégeant les armatures d'acier contre la corrosion par l'oxygène de l'air.

Ce sont aussi les ciments possédant la vitesse de prise la plus rapide qui s'accompagne également d'un dégagement de chaleur important et d'une température élevée, ce qui constitue un désavantage certain pour les structures ou les composants massifs, surtout lorsqu'ils sont coulés en été.

Le ciment 52.5 R à prise rapide est considéré par les professionnels de la construction comme étant un ciment "très nerveux" et est essentiellement utilisés en préfabrication lorsqu'il faut soutenir des cadences de production industrielle élevées. Avec la disparition programmée du CEM I, qui sera progressivement remplacé en construction ordinaire par des CEM II, l'usage du CEM I va se raréfier et il sera surtout réservé à la préfabrication.

CEM III ou ciments sidérurgiques modifier

Les ciments CEM III, ou ciments sidérurgiques (Ordinary Portland Cement – Blast Furnace Slag, OPC-BFS, en anglais), sont des mélanges de CEM I Portland (clinker moulu) et de laitier de haut fourneau dans des proportions variables selon le sous-type de ciment considéré (CEM III/A, III/B et III/C), le CEM III/C étant le ciment CEM III contenant la plus grande quantité de laitier. Le laitier de haut fourneau est un liant hydraulique latent : sa prise est lente et requiert parfois aussi une activation par des alcalis. Le ciment sidérurgique CEM III a l'avantage de pouvoir recycler et valoriser un sous-produit industriel et surtout de dissiper plus lentement sa chaleur d'hydratation sur une période de temps plus longue. Par conséquent, il convient bien aux ouvrages et composants massifs (barrages, quais, piles de pont...) dont il faut limiter la température à cœur, surtout lorsque le béton doit être coulé en été ou par température élevée.

Les ciments CEM III résistent également mieux que les CEM I aux réactions de gonflement interne comme celles dues à la formation d'ettringite différée (delayed ettringite formation, DEF) ou aux réactions alcali-granulat (RAG) ou réactions alcali–silice (RAS).

Économie modifier

Production modifier

Principaux pays producteurs de ciment en 2018[29] :

| Pays | Production (Mt) |

part % | |||

|---|---|---|---|---|---|

| 1 | Chine | 2 370 | 58 | ||

| 2 | Inde | 290 | 7 | ||

| 3 | États-Unis | 88,5 | 2,2 | ||

| 4 | Turquie | 84 | 2,0 | ||

| 5 | Viêt Nam | 80 | 1,95 | ||

| 6 | Indonésie | 67 | 1,6 | ||

| 7 | Corée du Sud | 56 | 1,4 | ||

| 8 | Japon | 55,5 | 1,35 | ||

| 9 | Russie | 55 | 1,3 | ||

| 9 | Égypte | 55 | 1,3 | ||

| 11 | Iran | 53 | 1,3 | ||

| 12 | Brésil | 52 | 1,27 | ||

| 13 | Arabie Saoudite | 45 | 1,1 | ||

| 14 | Autres pays | 759 | |||

| Total monde | 4 100 | 100 | |||

Demande modifier

En Europe et en Amérique du Nord, elle a fortement augmenté au XXe siècle. Le développement des cimenteries a répondu aux besoins des guerres mondiales (bunkers, fortifications, etc.) puis des reconstructions qui ont suivi, puis de la croissance du BTP, dopé par la démographie et l'urbanisation croissante (surtout jusque dans les années 1970 en France). La production a ensuite plus lentement augmenté dans les pays riches, mais a été soutenue dans les pays en développement jusqu’à la crise de 2008 qui a engendré une forte chute de production dans les pays riches, dont en France (en 2015 la production de ciment y atteignait son point le plus bas depuis 1964[30].

Entre-temps, après la Seconde Guerre mondiale et malgré une évolution cyclique, la consommation des pays industrialisés avait été multipliée par 6 à 8, jusqu’au choc pétrolier de 1975. Depuis, les marchés occidentaux dits matures ont décru de 20 à 40 %, les besoins en infrastructures lourdes ayant été en grande partie comblés, au profit de la consommation d'entretien.

Depuis les années 1990, quelques pays européens (Grèce, Portugal et Espagne, par exemple) ont doublé ou triplé leur consommation de ciment, dans un contexte de spéculation foncière et de taux élevé de croissance interne (PIB), brutalement interrompu par la crise de 2008.

Consommation de ciment par habitant modifier

D’un pays à l'autre et selon les régions, elle varie suivant le relief (tunnels, ponts et barrages en zones montagneuses), les contraintes sismiques (Grèce, Turquie) et climatologiques (autoroutes en béton dans les pays du nord), selon les habitudes locales de construction, les densités de population et le type de croissance.

En 2004, selon l'association européenne des cimentiers (European Cement Association), CEMBUREAU), l'Europe consommait 528 kg par habitant et par an (moyenne avec des maxima à 1 221 kg pour le Luxembourg, 1 166 kg pour l’Espagne et 963 kg pour la Grèce, et des minima pour la Suède (192 kg), la Lettonie (200 kg) et le Royaume-Uni (216 kg)[réf. nécessaire].

Coût des installations modifier

Pour produire un million de tonnes de ciment, il faut environ 150 millions d’euros, soit le chiffre d’affaires sur trois ans d'une entreprise de ce secteur[réf. nécessaire].

Le coût du transport routier devient équivalent au coût du produit au-delà de 300 km (25 t de charge utile par camion) et limite donc le rayon utile de l’acheminement terrestre. Cette contrainte fait du marché du ciment un marché régional. Néanmoins, le moindre coût du fret maritime en regard des volumes transportés (bateaux de 35 000 tonnes) permet les échanges intercontinentaux (par tonne transportée, il est moins coûteux de faire traverser l’Atlantique à une cargaison de ciment que de la déplacer de 300 km par voie routière).

Localisation/délocalisation modifier

Le ciment est en grande partie produit à partir de matériaux naturels locaux, variants selon la région d'implantation de la cimenterie, mais le produit fini doit répondre aux mêmes standards. De ce fait, plus que la qualité d’un ciment, c’est sa disponibilité et le service au client qui sont déterminants dans l’acte de vente, après le prix de vente. L'industrie du ciment participe comme d'autres au phénomène de délocalisation, avec les grands ports comme « tête de ponts »[31]. On y installe de plus en plus des stations de broyage comme à Nantes [32] ou le Havre [33]présentant juste des silos à clinker, approvisionnés par bateaux, broyeurs et mélangeurs pour l'obtention des différentes qualités .

Prospective modifier

Alors que le sable de qualité devient une ressource localement rare, et que l’économie circulaire est promue par de nombreux États (dont la France), le béton de granulat ou autres matériaux recyclés semble devoir se développer. Des procédés de recarbonatation sont à l’étude (qui pourraient stocker 150 kg de CO2 par tonne de béton déconstruit, selon des essais de laboratoire[30]. Les bétons spéciaux se développent (bétons de bois ou autres fibres, ou intégrant des nanoparticules, des fils métalliques, des capteurs, des nanotubes de carbone), bétons dits auto-sensibles, « intelligents » (smart concrete), connectés et/ou auto-réparants, capables de stocker de la chaleur ou de rafraichir ou de s’auto-nettoyer, voire de légèrement dépolluer l'air de certains polluants ; sujets par exemple à l’ordre du jour d'un colloque scientifique international, du 6 au 8 juin 2017 à l'Unesco à Paris[34].

À partir de mai 2017, la technologie des usines de mélange permet de produire des ciments de nouvelle génération ayant un impact carbone plus faible, compte tenu du taux moins important de clinker[35].

En France modifier

Au début des années 2010, la France en consommait environ 20 à 21 millions de t/an[30]. Vers 2015, environ quarante sites industriels étaient la propriété de cinq groupes qui employaient moins de cinq mille personnes pour un chiffre d'affaires de 2,3 milliards d'euros en 2015[34]. Avec 18,2 millions de tonnes vendues en 2014 en France (–5,5 % en un an et –30 % depuis 2007), Lafarge et les quatre grands cimentiers du marché français (Vicat, Ciments Calcia, Kernéos et Holcim) étaient en surcapacité[30].

En 2017, selon les cimentiers, l'ensemble de la filière béton (ciment, granulats, béton prêt à l'emploi) pèserait environ douze milliards d'euros et correspondrait à environ 65 000 emplois directs[34]. Selon le Syndicat français de l'industrie cimentière (SFIC), à la suite de la reprise de la construction/BTP, la production de ciment en France serait à nouveau en croissance (3 à 4 % attendus pour 2017 plutôt que les +1,5 % antérieurement prévus), soit 17,9 à 18,1 millions de tonnes dans l’année[34].

Environnement et climat modifier

Produire du ciment est très énergivore et émetteur de gaz à effet de serre. Chaque tonne de ciment requiert environ 60 à 130 kg de fioul, ou une moyenne de 1 100 kWh[36]. Le ciment n’est pas un bon isolant thermique, il fait donc face à des matériaux concurrents dont le bois et divers écomatériaux biosourcés.

Pollution de l'air modifier

Les cimenteries comptent parmi les installations polluantes (fumées, vapeurs, envols de poussières[37],[38], notamment des années 1950 aux années 1970[39], avant l'amélioration significative des électrofiltres[40] et autres systèmes de traitement des envols de poussière ou des fumées). Aujourd'hui, les principaux rejets dans l'atmosphère restent les poussières, les oxydes d'azote et le dioxyde de soufre. Les cimenteries sont souvent autorisées à brûler des déchets[41] (dont notamment certains déchets de pneus[42],[43], farines de vache folle, déchets de tanneries[44], déchets de la pétrochimie ou de l'industrie chimique, etc.) En Europe, les cimenteries co-incinérant des déchets sont notamment soumises à la directive européenne 2000/76/CE (transcrite dans le droit français par les arrêtés du 20 septembre 2002 fixant des valeurs limites d’émissions spécifiques aux installations co-incinérant des déchets ; des autorisations d’exploiter sont délivrées par arrêté préfectoral qui, dans les environnements sensibles, peuvent diminuer les autorisations d'émissions).

Inversement, le ciment peut contribuer à inerter certains déchets toxiques[45]. Les hautes températures atteintes (1 450 °C) permettent en effet de détruire de nombreuses substances polluantes[2].

Émissions de gaz à effet de serre modifier

La seule fabrication du ciment émet 2,3 milliards de tonnes de CO2 par an, soit 6,5 % des émissions mondiales de CO2[46], dues :

- pour 40 % au combustible utilisé pour chauffer le cru (mélange de calcaire et d'argile) ;

- pour 60 % à la décarbonatation du calcaire même (CaCO3 → CaO + CO2).

Lors de la prise du ciment, il n'y a pas de CO2 fixé, la prise se fait à l'eau contrairement à la prise de la chaux aérienne qui fixe la même quantité de CO2 que celle émise lors de la décarbonatation.

La fabrication du ciment émet en moyenne 850 kg de CO2 par tonne de ciment. Une nouvelle norme européenne adoptée en novembre 2018 autorise, pour le ciment courant, à réduire drastiquement la part de clinker, qui pourra tomber à 35 %, en remplaçant ce composant par du calcaire et des cendres volantes (un résidu des centrales à charbon), ou du laitier (un résidu des hauts fourneaux). D'autres substituts sont à l'étude : le béton issu des démolitions ou les « argiles calcinées » (métakaolin), cuites à une température beaucoup plus basse que le clinker[47].

Le 2 juillet 2018, l'Association mondiale du ciment (WCA) reconnaissait que les techniques utilisées en 2018 pour réduire la pollution des cimenteries « ne permettent d'atteindre que 50 % de l'objectif de réduction de CO2 de l'accord de Paris », et appelle ses membres à « intensifier ses efforts pour adopter plus rapidement des nouvelles technologies » de réduction des émissions de CO2 et ainsi mieux contribuer à l'objectif de l'accord de Paris sur le climat[48].

On sait depuis longtemps produire des ciments à froid, par exemple pour l'inertage des déchets et des ciments « à faible empreinte carbone » ; de tels ciments devraient être bientôt disponibles en quantité industrielle, encouragés par la taxe carbone (qui pour le ciment sera de plusieurs euros/tonne)[49]. Ainsi en 2014 le chantier du nouvel aéroport de Brisbane (Australie) a testé un "béton géo-polymère" bas-carbone (30 000 m3 ayant évité l'émission de 6 600 t de carbone) produit par le groupe Wagners[49]. En 2018, un cimentier français (Hoffmann Green Cement Technologies, HGCT) annonce pour 2019 en France une gamme de ciments dont l'empreinte carbone sera divisée par 4. Il sera destiné aux bétons préfabriqués, au béton prêt à l'emploi, aux enduits et mortiers et produit en Vendée par une première usine pilote en exploitant trois brevet d'activateurs et de sur-activateurs à froid, mis au point par le chimiste David Hoffmann, spécialisé dans les liants minéraux d'inertage de déchets toxiques. Ce ciment sera "sans clinker", à base de métakaolin "flashé à 750 °C pendant 5 secondes", de gypse et de laitier de hauts-fourneaux. Ce laitier est un déchet sidérurgique produit à raison de 300 kg/tonne d'acier et entre déjà dans la fabrication du ciment. La fermeture possible de certaines unités de production d'aciéries pourrait poser problème à certaines cimenteries. L'empreinte carbone annoncée est de 200 à 250 kg de CO2/t de produit (au lieu d'une tonne pour le ciment traditionnel)[49]. Cette cimenterie pilote, située à Bournezeau, en Vendée, a été inaugurée le 22 novembre 2018. Elle fonctionnera à sa pleine capacité de 50 000 tonnes en 2020. Elle a été financée à 30 % par des fonds publics. Le ciment produit coûtera le double d'un ciment classique, mais cela n'aura qu'un impact limité sur le prix final du béton car le ciment n'entre que pour 7 % dans la composition du béton[50]. En mars 2021, Hoffmann Green Cement Technologies démarre la construction d'une deuxième usine de ciment sans clinker à Bournezeau, d'une capacité de 250 000 tonnes, qui quintuplera fin 2022 les volumes produits. HGCT prévoit de dupliquer cette usine au plus près des villes, d'abord en région parisienne fin 2023 puis ailleurs. Le ciment d'HGCT, selon les études du Centre scientifique et technique du bâtiment (CSTB), réduit les émissions de CO2 à 188 kg/tonne contre 866 kg/t pour le Portland[51].

En 2017-2018 le prix des produits finis, préfabriqués, ou des mortiers de base, est estimé plus élevé de 5 à 15 % que les produits conventionnels. Ce prix pourrait être dans le futur compensé par une taxe carbone plus élevée sur les produits les plus émetteurs en CO2[49].

En juillet 2019, un groupe de dix investisseurs, dont BNP Paribas Asset Management et Degroof Petercam Asset Management, lancent un appel, au nom du comité Climate Action 100+ (plus de 320 investisseurs à la tête de 33 000 milliards de dollars d'actifs), aux cimentiers CRH, Holcim, Heidelberg Materials et Saint-Gobain pour qu'ils atteignent la neutralité carbone en 2050 ; le secteur cimentier est à l'origine de 7 % des émissions mondiales. En Europe, le prix des quotas de carbone, multiplié par quatre depuis le début de l'année 2018, pèse de plus en plus lourd sur les finances des cimentiers[52].

En décembre 2019, les trois pilotes du projet national FastCarb pour une production bas carbone du béton ont démarré ; ce programme teste trois manières de produire un béton bas carbone à partir de béton recyclé : la cimenterie LafargeHolcim de Val d'Azergues près de Lyon expérimente le fonctionnement d'un petit lit fluidisé ; Vicat teste dans sa cimenterie de Créchy (Allier) un tambour rotatif et Eiffage a installé la troisième technologie dans un conteneur en utilisant pour son test le béton de la déconstruction de l'École Centrale à Châtenay-Malabry (Hauts-de-Seine). En Allemagne, le projet « WestKüste 100 », au stade de l'étude de faisabilité, prévoit de tester dans la cimenterie d'Holcim à Lägerdorf la conversion de 100 % du CO2 en méthanol en utilisant de l'hydrogène et de l'électricité éolienne[53].

Plusieurs expériences de récupération de chaleur ont été menées en Allemagne (Lengfurt, depuis 10 ans), Suède, Turquie etc. avec cogénération ou chauffage urbain[2] (p. 114). Mais les progrès limités en matière de récupération des flux gazeux et leur réutilisation dans le process rendent de plus en plus difficile la rentabilité de ce genre de projets.

La feuille de route assignée en mai 2021 par le gouvernement français à la filière ciment lui assigne l'objectif de 24 % de réduction de ses émissions carbone d'ici 2030, puis de 80 % en 2050, par rapport à 2015. Le 19 mai, le Comité européen de normalisation a publié la norme de deux nouveaux ciments « ternaires », à trois composants : une partie du clinker y est remplacée par deux ingrédients au choix dans un panel : ce peut être du calcaire, des scories de combustion comme le laitier (résidu des hauts-fourneaux) , les « cendres volantes » (résidu des centrales à charbon), la pouzzolane (roche volcanique basaltique), ou certaines argiles cuites à plus basse température que le clinker. L'un de ces nouveaux ciments permet de réduire en moyenne de 40 % les émissions de CO2, car il ne contient que 50 % à 65 % de clinker, tandis que l'autre réduira les émissions carbone de 50 % à 65 %, comparé à du ciment classique, car il ne contient que 35 % à 50 % de clinker. Au-delà de 2030, les solutions pourront consister à utiliser des déchets comme combustible alternatif, à capturer le CO2 des fours cimentiers pour le séquestrer ou l'utiliser, par exemple en le combinant avec de l'hydrogène pour produire du carburant ou du plastique[54].

En octobre 2021 est publiée la norme autorisant la vente en France de ciments « ternaires » permettant de réduire les émissions de CO2 de 40 % à 55 %[55].

En février 2022, deux cimentiers dévoilent des tests réussis de ciments zéro carbone : le mexicain Cemex a testé avec succès en Espagne la cuisson solaire d'un ciment classique (à 1 450 degrés), grâce aux concentrateurs de rayonnement de la start-up suisse Synhelion, constitués de miroirs qui concentrent les rayons du soleil sur une chaudière située au sommet d'une tour. Une cimenterie solaire industrielle de 300 000 tonnes/an nécessiterait un site de 1 km2 et 300 000 m2 de miroirs. Un pilote semi-industriel serait envisageable en 2025 et une échelle industrielle de 300 000 tonnes/an serait possible vers 2030. Le cimentier français Vicat a conçu un « ciment » mais biosourcé (végétal), en phase de pré-industrialisation ; Vicat prévoit un premier chantier test au printemps, pour une commercialisation début 2023[56].

En mai 2022, la société vendéenne Hoffmann Green Cement Technologies, créée en 2014, signe un partenariat avec Bouygues Immobilier, après quatre opérations pilotes menées par le promoteur immobilier dans l'ouest de la France avec du béton à base du ciment décarboné conçu par la PME vendéenne, qui a créé le premier ciment sans clinker au monde à être validé par le Centre scientifique et technique du bâtiment (CSTB). Son empreinte carbone est cinq fois moindre qu'un ciment classique. Hoffmann vient aussi d'obtenir une autorisation d'occupation temporaire de quarante ans sur le port de Dunkerque afin de construire un troisième site de production, d'une capacité de 250 000 tonnes/an, qui sera la réplique du deuxième, située en Vendée. Hoffmann Green Cement Technologies portera sa capacité de production annuelle à 550 000 tonnes/an au premier semestre 2024[57].

En mai 2023, le Syndicat français de l'industrie cimentière (SFIC), qui se rebaptise « France Ciment », porte son objectif de baisse des émissions du secteur à 50 % à horizon 2030 et promet une « quasi-neutralité carbone » en 2050. Le plan de décarbonation initial, acté en 2021, affichait des objectifs de diminution de 24 % pour 2030 et de 80 % en 2050. Vingt des 25 cimenteries françaises font partie des cinquante sites industriels les plus émetteurs de gaz à effet de serre en France. Le ciment produit près de 3 % des émissions nationales de CO2. Le plan de décarbonation mise sur le recours à des énergies non fossiles en valorisant les déchets, dont la part doit atteindre 80 % en 2030 contre 44 % en 2021, sur la diminution de la teneur en clinker du ciment, de 75 % en 2021 à 68 % en 2030 et 62 % en 2050, et sur les technologies de captage du carbone, auxquelles 2 et 4 milliards d'euros d'investissements seront consacrés d'ici à 2040[58],[59].

La start-up Brimstone, née en 2019 à Oakland en Californie, a conçu un ciment neutre en carbone, fabriqué à partir de silicate de calcium. Elle a collecté 60 millions de dollars pour développer son procédé, qui a été testé par un auditeur indépendant, lequel certifie que le résultat est aussi solide que le ciment couramment utilisé dans le secteur de la construction. Elle prévoit de construire une usine pilote, à Reno, dans le Nevada[60].

En France : installation classée pour la protection de l'environnement modifier

Selon la législation française, les cimenteries sont des installations classées pour la protection de l'environnement (ICPE). En effet, ce type d'installation est concerné par la rubrique no 2520 de la nomenclature des installations classées (« fabrication de ciments, chaux, plâtres »)[61].

Les installations capables de produire plus de cinq tonnes/jour sont soumises à autorisation préfectorale délivrée via un arrêté préfectoral imposant à l'exploitant certaines prescriptions techniques, dont celles d'un arrêté ministériel daté du 3 mai 1993[62], en vue de limiter leur impacts environnementaux et sanitaires.

L'instruction des demandes d'autorisation d'exploiter ainsi que le contrôle du respect des prescriptions techniques par les exploitants sont réalisés par l'inspection des installations classées[63].

Sociétés cimentières notoires modifier

La production mondiale de ciment est dominée par quelques groupes internationaux occidentaux (classement à fin 2005)[réf. nécessaire] :

- Holcim, Suisse, no 1 mondial ;

- Cemex, Mexique, no 2 mondial ;

- Heidelberg Materials, Allemagne, no 3 mondial ;

- Vicat, France

En 2015, Lafarge et Holcim ont fusionné pour donner Holcim[64] cédant une partie de leurs usines en conformité avec les règles encadrant les monopoles [65]. Ce sont en particulier Karsdorf (D, Lafarge) et Hemming (F- Holcim) et d'autres, cédées à Eqiom, HeidelbergCement et d'autres, en Europe et dans le monde.

Organismes internationaux et normes modifier

Le premier résultat d’harmonisation européenne des ciments est apparu en 2000, développé par le Comité Européen de Normalisation (CEN) (www.cenorm.be). Le ciment est alors le premier produit européen normalisé (EN-197-1-2000) en accord avec la directive des produits de construction (Construction Products Directive, CPD). La norme définit vingt-sept ciments communs et leurs constituants, incluant des recommandations d’utilisation (proportions des mélanges), ainsi que les spécificités mécaniques, physiques et chimiques des différents ciments et de leurs composants. Les vingt-sept classes sont réparties en cinq groupes, selon leurs constituants, autres que le clinker. Depuis avril 2003, tous les ciments ont reçu le label CE, en accord avec la norme EN 197-1.

Les tests à pratiquer sur les ciments tout au long de la chaîne de production, pour mesurer leurs propriétés, ont été décrits dans une pré-norme européenne finalisée en 1989 (EN 196 series).

Le CEN se penche également sur la normalisation des six autres types de ciments suivants :

- ciments à faible chaleur d’hydratation ;

- ciments prompts à faible résistance ;

- liants hydrauliques routiers ;

- ciments calco-aluminates ;

- ciments sulfato-résistants.

Le comité C01 de l'ASTM est, quant à lui, consacré aux ciments hydrauliques.

La norme européenne suivante s'applique au domaine des ciments : EN 196.2 – analyse chimique par complexométrie.

Glossaire modifier

Ciment alumineux modifier

Le ciment alumineux fut mis au point par J. Bied, directeur scientifique des Ciments Lafarge, en 1908, et fabriqué industriellement en France à partir de 1918. C’est un ciment à base d'aluminates de calcium. Les ciments Portland, quant à eux, contiennent des silicates de calcium. Les aluminates ne libèrent pas de chaux en cours d'hydratation, et confèrent au béton ou au mortier alumineux des propriétés recherchées :

- une prise rapide ;

- une résistance chimique élevée ;

- une résistance élevée à l'usure ;

- une résistance aux températures élevées ;

- une accélération de la prise par temps froid.

Ciment artificiel modifier

Le ciment artificiel, ou ciment Portland, est un mélange artificiel (de la main de l'homme) de 76 à 80 % de carbonate de chaux, et de 24 à 20 % d'argile, broyé et mélangé à cru, puis cuit à une température de 1 450 °C pour obtenir une roche artificielle très dure, le clinker, qui, broyé à nouveau très finement, donne le ciment artificiel. C'est un ciment lent, fabriqué en grande quantité à partir de 1850 environ, utilisé aujourd'hui pour les bétons et bétons armés courants, ainsi que pour les travaux de haute technicité comme ceux des ponts et chaussées ou les ouvrages d'art. Sa fabrication longue et compliquée l'a longtemps rendu coûteux. Il fut imité à moindre frais par ce que l'on peut appeler les « faux artificiels » (voir ce terme).

En 1897, la Commission de méthode d'essais des matériaux classa dans la même catégorie tous les ciments à prise lente, et à partir de 1902, la Commission des chaux et ciments, n'utilisa plus ce terme d'artificiel et l'engloba dans les ciments Portland.

Ciment blanc ou extra-blanc modifier

Le ciment blanc, ou extra-blanc, est un ciment Portland à très faible teneur en oxydes de fer (Fe2O3, de teinte brune-rouge) et en oxydes de manganèse (MnO2, noir), et donc pauvre en ferro-aluminate tétracalcique (4 CaO·Al2O3·Fe2O3, noté en abrégé C4AF en notation cimentière)[66]. Il est produit à partir de calcaire blanc très pur et de kaolin. Le ciment blanc permet de réaliser des produits et bétons esthétiques et décoratifs[67],[68]. Il est notamment destiné à la fabrication des carreaux ciment, au rejointoyage blanc des installations sanitaires, à des moulages, au béton ciré, ou à certains bétons blancs utilisés en architecture architectonique. Il est remarquable par sa finesse et sa blancheur, ne produisant aucune gerçure sur la surface lisse. Il fut inventé en 1870. Sa prise se fait entre six et quinze heures.

Sa fabrication nécessite de très haute température (~ 1 750 °C) car son point de fusion pâteuse est beaucoup plus élevé en raison de l'absence quasi totale de Fe2O3 qui joue aussi le rôle essentiel de fondant pour le ciment Portland ordinaire: voir les diagrammes ternaires de Fe2O3 pour le système CaO et SiO2. Par analogie, en sidérurgie c'est le CaO qui joue le rôle de fondant pour le système Fe2O3 et SiO2.

Ciment brûlé (ou clinker) modifier

Le clinker, cuit à 1 450 °C et non encore moulu, peut être utilisé comme ciment, on parle alors de ciment brûlé. Il est très dur. Sa prise est beaucoup plus lente que les ciments modérément cuits à 1 000 °C, mais il présente un durcissement et un degré de cohésion tout à fait extraordinaires. Broyé et mélangé à du gypse pour en retarder la prise, il est à la base de la fabrication courante des ciments ordinaires modernes (ciment Portland). Au XIXe siècle en Dauphiné, les morceaux modérément cuits, souvent de couleur jaune, étaient appelés des « frittes jaunes » ou des « grumes ». Les morceaux surcuits s'appelaient des « frittes noires ». Le mot « clinker », importé du Royaume-Uni, désignait les frittes noires du ciment Portland artificiel.

Ciment aux cendres modifier

Les ciments aux cendres furent produits pour la première fois en France en 1951, par P. Fouilloux.

Ciment fondu modifier

Le ciment fondu est un ciment alumineux, du début du XXe siècle, dont la prise demande beaucoup d'eau, dégage beaucoup de chaleur et est très rapide. Il ne se dégrade pas dans les eaux magnésiennes et sulfatées, se mélange mal avec d'autres ciments et est d'un prix élevé.

Ciments de grappiers modifier

La production de ciments de grappiers commence vers 1870. Les grappiers sont les éléments durs que l'action de l'eau ne peut faire tomber en poudre lors de l'extinction de la chaux, et que les bluteries rejetaient. C'étaient les incuits, surcuits, chaux limites et parties trop chargées en argile des calcaires argileux. Constituant une perte sensible pour le fabricant, on aboutit au Teil (Ardèche) à en tirer parti en créant le ciment de grappiers, dont la qualité pouvait être remarquable. Ce produit un peu bâtard a disparu définitivement du marché avec la Première Guerre mondiale, mais on le retrouve encore dans les manuels d'architecture des années 1930.

Ciment de laitier modifier

Ciment appelé aussi « ciment pouzzolane », obtenu à partir de laitier de hauts fourneaux mélangé avec de la chaux grasse éteinte et de la chaux hydraulique. Le laitier, pour acquérir de la résistance, doit avoir été refroidi brusquement à la sortie du four en étant immergé dans l'eau. Il contient des sulfures de calcium qui s'oxydent à l'air, qui lui donnent une teinte bleutée (semblable à celle de la lazurite ou des lapis-lazuli en raison de la présence de l'anion S3– dans le réseau cristallin silicaté), et désagrègent les mortiers, mais il durcit considérablement, bien que lentement, en milieu humide. C'est un liant hydraulique latent dont le dégagement de chaleur est étalé dans le temps, ce qui a l'avantage de limiter l'élévation de la température au cœur des ouvrages massifs, ou par périodes de fortes chaleurs comme en été.

C'est aussi un mélange d'hydrate de chaux en poudre et de gangues hydrauliques pulvérisées ou pouzzolanes artificielles.

En Allemagne, le début de la fabrication du ciment à 30 % de laitier remonte à 1901, mais il ne fut agréé qu'en 1909. Dans ce même pays les ciments contenant jusqu'à 70 % de laitier furent produits à partir de 1907 et agréés en 1909. En France, avant 1914, on utilisait surtout le laitier à la chaux, provenant de la région Est. Les cahiers des charges français le mentionnent pour la première fois en 1928 et l'admettent pour les travaux au littoral, en 1930.

Ciment lent modifier

Ciment à prise lente, plus de huit heures ; voir ciments naturels ou ciment Portland.

Ciment lourd ou surcuit modifier

Ciment surcuit à 1 450 °C et lent à la prise.

Ciment mixte modifier

Nom que donnaient les usines du nord de la France aux faux artificiels, et vendus ailleurs sous le nom de « Portland naturels », est composé de ciment naturel et de grappiers de chaux mélangés en proportions variables.

Ciments naturels modifier

Les ciments naturels sont des ciments prompts ou lents, voire demi-lents. Ils sont obtenus par la cuisson de calcaire, argileux naturellement, de bonne composition. Ciment prompt et ciment romain en font partie. Les ciments naturels se divisent en deux classes :

- les ciments prompts, cuits à 900 °C comme les chaux, qui font prise en moins de vingt minutes ;

- les ciments lents, cuits à un état proche de la fusion pâteuse à 1 450 °C, qui font prise en une ou plusieurs heures.

Des variétés intermédiaires étaient obtenues directement ou par mélanges et étaient appelées « demi-lents ».

Vers 1880, les ciments naturels des environs de Grenoble (plus grande région productrice) résultaient de la cuisson de calcaire argileux contenant de 23 à 30 % d'argile, plus ou moins pure. Une fois cuits, ils renfermaient 35 à 45 % d'argile calcinée et 65 à 56 % de chaux. La proportion d'argile considérée comme la meilleure est de 23 à 24 % dans le calcaire et de 36 % d'argile calcinée dans le ciment. Ils donnaient suivant leur cuisson des ciments naturels lents ou prompts. Seul le ciment prompt naturel est encore produit.

Ciment Portland modifier

Le ciment Portland est un ciment artificiel obtenu par la cuisson, proche de l'état de fusion pâteuse, à 1 450 °C, des chaux limites mélangées intimement (calcaires contant de 20 à 25 % d'argile) et longtemps appelées « chaux brûlées », ou de roches calcaires et de roches argileuses soigneusement dosées. C'est l'appellation courante des ciments lents. La dénomination de Portland vient des fabriques de Portland au Royaume-Uni, où le ciment avait la même couleur que les pierres de la région.

Ciment Portland naturel modifier

Nom impropre des ciments naturels de l'Isère. Voir ciments naturels.

Ciment prompt (ou « ciment romain ») modifier

Techniquement, le ciment prompt (ou « ciment romain ») est une chaux éminemment hydraulique, un ciment obtenu par la cuisson à 900 °C de calcaires contenant de 23 à 30 % d'argile et dont la prise s'effectue en dix ou vingt minutes. Le plus souvent, c'est un ciment naturel, un ciment provenant de la simple cuisson d'une gangue ayant naturellement les bonnes proportions de calcaire et d'argile. La pierre, à la sortie du four, reste quelque temps à l'air et absorbe de l'humidité, puis elle est blutée, conservée en silos et ensachée. Ce ciment atteint sa dureté maximale après quelques jours.

Le ciment prompt est fabriqué depuis la fin du XVIIIe siècle. Il a longtemps été appelé « ciment romain » dans le nord de la France, les pays anglo-saxons et d'Europe de l'Est, bien que cette qualification commerciale soit impropre. Les grands producteurs étaient sur l'île de Sheppey en Grande-Bretagne et à Vassy, Pouilly-en-Auxois et Grenoble (encore en activité), en France.

Le ciment prompt a longtemps été utilisé pour faire des moulages au gabarit, ou fabriquer des pierres factices de ciment moulé (de 1820 à 1920 environ). Il est encore utilisé comme ciment à sceller, comme adjuvant naturel dans les enduits de chaux, pour les travaux maritimes et pour la fabrication des moulages d'art, surtout dans les Alpes et en Italie du Nord (importation de ciment français, le prompt de la Pérelle et de la Porte de France de la société Vicat, dernier producteur).

Ciment sulfaté modifier

Le ciment sulfaté fut mis au point en 1908 par Hans Kühl. Il fut peu fabriqué en Allemagne, mais exploité industriellement en Belgique et en France à partir de 1922, et jusqu'en 1965.

Ciment romain modifier

Voir ci-dessus Ciment prompt.

Ciment sulfo-alumineux (CSA) modifier

Le ciment sulfo-alumineux (CSA) a été inventé en 1936 comme additif expansif pour compenser le retrait du ciment Portland. Les ciments sulfo-alumineux sont constitués d’un mélange de clinker sulfo-alumineux et de gypse ou d'anhydrite. Ses caractéristiques chimiques proches des ciments alumineux sont adaptées à la formulation de mortiers spéciaux et à la réalisation de mélanges ternaires. Différents ciments sulfo-alumineux existent :

- le ciment sulfo-alumineux alitique contenant simultanément de la ye'elimite (en) et de l’alite (C3S), mais sans bélite (C2S) ;

- le ciment ye'elimitique est constitué d’un mélange de ye'elimite (15-50 %), de sulfosilicate de calcium ou sulfopurrite et d’anhydrite, mais ne contient pas d'alite ;

- le ciment sulfo-alumineux bélitique est principalement constitué de ye'elimite et de bélite et ne contient pas d’alite[69].

Le ciment sulfo-alumineux est surtout utilisé en Chine depuis les années 1950. Initialement pour pouvoir bétonner rapidement et par temps froid. Le ciment sulfo-alumineux a pour caractéristiques :

- une montée en résistance rapide et une résistance à deux jours élevée ;

- une bonne résistance mécanique à long terme ;

- une faible alcalinité ;

- une faible perméabilité ;

- une durabilité éprouvée en environnent agressif (chlorures et sulfates) ;